軋機主軸聯軸器脫開影響

軋機液壓聯軸器脫開影響

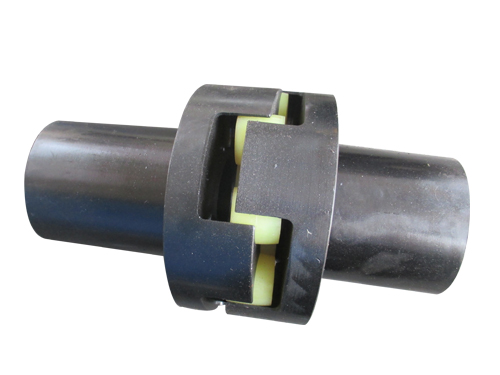

軋機主軸利用液壓安 全聯軸器進行保護。該套裝置的脫開側與非脫開側之間的間隙借助液壓脹緊,通過摩擦力實現兩側的同步運轉。一旦軋機主軸承受負荷超過設定及限,脫開側與非脫開側之間便會發生相對運動,液壓管路即被切斷,兩側之間產生間隙,使得主軸傳動側與軋輥側脫開,從而實現對主軸的過載保護,避免主軸或十字叉頭設備的損毀。過去,由于系統無法檢測到安 全聯軸器是否脫開,也就無法在其脫開后立即切斷動力源達到停機的目的。這樣,一旦軋機過載,上、下輥安 全聯軸器中脫開的一方或兩方將在無動力驅動的狀態下依靠慣性運轉,直至停止。當上、下輥均脫開時,顯然其中的鋼板不會對軋機設備造成損害。而當上、下輥中只脫開一方時,脫開的一方由于失去了動力源,勢必將在上、下輥間鋼板的帶動和各種摩擦力的綜合作用下自由運轉,但其自由運轉的速度小于未脫開的一方,

這種現象必然會造成以下影響。(1)下軋輥間產生較大的速度差。眾所周知,在軋鋼過程中,通過人為調整使上、下軋輥問形成速度差,是抑 制鋼板出現翹、扣頭的重要手段。而相反,若對于板形良好的鋼板,上、下軋輥間的速度差卻可令鋼板產生出翹、扣頭。對于厚板軋機,鋼板的翹、扣頭會對設備造成巨大的威脅,曾發生過的軋機導衛板脫落、變形的重大事故就是由于鋼板上翹的頭部撞擊導衛板造成的。而鋼板扣頭則會對聯軸器機架輥造成嚴重傷害,甚至,下扣嚴重的鋼板還有可能鉆人機架輥輥道下方,導致嚴重的堆鋼事故。

(2)未脫開一方負載突變造成機械機構的疲勞損傷。鋼板在軋制期間,若上、下輥其中一方脫開,未脫開一方勢必將通過鋼板帶動已脫開的一方繼續運轉。這就相當于原本兩根軋輥的工作量現在全部累加到一根上面,直到傳動電機由于轉矩過載跳電才會停止運轉。雖然這樣的過載是在設備保護的范圍內,但是由于機械結構的制約,軋輥處突變的負載量要經過近10m長的主軸才能傳遞到傳動電機。轉矩傳遞需要時間,這樣當傳動電機過載跳電時,軋輥一側的轉矩有可能遠大于電機過載的轉矩設定,即超出了正常范圍。久而久之,及有可能在主軸較為薄弱的十字叉頭上造成疲勞損傷,并且是靠近軋輥一側的叉頭上,厚板廠較近發生的幾次叉頭損壞事故均是發生在靠近軋輥一側。

(3)鋼板打滑造成輥面損傷。由于系統不具有檢測安 全聯軸器是否脫開并實現主動停機的功能,因此上、下輥中脫開的一方將在未脫開一方的帶動下繼續運轉。這種運轉的動力來源于軋輥的慣性和與鋼板間的摩擦力。但是當這兩種力的總和不足以帶動脫開的一方軋輥時,其輥面將與鋼板表面發生相對運動,即產生了打滑現象。由于此H,C~L機軋制力為建立狀態,這種打滑會造成軋輥輥面的異常劃傷,導致磨削量變加,直接影響企業效益。鑒于以上三點對企業利益產生的重大影響,如果能夠在上、下輥任何一方的安 全聯軸器脫開后切斷傳動動力源,令軋機停機,則有可能避免以上問題的發生,減少企業效益的損失。為了能夠在盡量短的時間內停機,就需要一種檢測裝置用于軋機安 全聯軸器脫開的檢測。該檢測裝置需要兼顧以下三方面的要求和目的。(1)檢測。過去由于沒有檢測裝置,當安 全聯軸器脫開后,只能依靠操作人員憑借脫開時機械設備發出的巨大聲響人為地停機,或是未脫開一方由于過負載保護功能啟動而停機。顯然后者可能已經對設備造成了損傷,而前者憑借人為反應所造成的延遲則至少在幾秒鐘以上。為了將損失降到較小,需要一種檢測裝置。(2)性能穩定。檢測裝置應考慮到現場環境對于檢測質量的影響,并應設計有容錯能力,避免對軋制生產造成異常中斷。(3)維護簡便。為了使檢測裝置能夠長期穩定地運行,必然需要維護工作。且在較大程度上不影響相關部位檢修工作的開展。